Cuptorul cu circulație forțată a aerului este conceput pentru a coace diverse materiale și mostre într-un mediu cu temperatură controlată. Dispozitivul constă dintr-o cameră izolată termic, sursă de încălzire și un sistem de control al temperaturii pentru reglarea temperaturii din interiorul cuptorului.

Model: TG-9030A

Capacitate: 30L

Dimensiuni interioare: 340*325*325 mm

Dimensiune exterioara: 625*510*495 mm

Descriere

Cuptorul cu circulație forțată a aerului, cunoscut și ca cuptor de laborator sau cuptor de uscare, este un instrument obișnuit pentru uscarea, sterilizarea sau deshidratarea unei varietăți de materiale sau probe. Aceste cuptoare folosesc de obicei convecția pentru a încălzi și a circula aerul cald pentru a usca uniform materialele și sunt aplicate pe scară largă în cercetări științifice, medicale și industriale.

Specificație

|

Model |

TG-9023A |

TG-9030A |

TG-9053A |

TG-9070A |

TG-9123A |

TG-9140A |

TG-9203A |

TG-9240A |

|

Capacitate |

25L |

35L |

50L |

80L |

105L |

135L |

200L |

225L |

|

Interior Dim. (L*A*A) mm |

300*300*270 |

340*325*325 |

420*350*350 |

450*400*450 |

550*350*550 |

550*450*550 |

600*550*600 |

600*500*750 |

|

Dim. exterioară (L*A*A) mm |

585*480*440 |

625*510*495 |

700*530*515 |

735*585*620 |

835*530*725 |

835*630*730 |

885*730*795 |

890*685*930 |

|

Interval de temperatură |

RT+10°C ~ 200°C |

|||||||

|

Fluctuația temperaturii |

± 1,0°C |

|||||||

|

Rezoluția temperaturii |

0,1°C |

|||||||

|

Uniformitatea temperaturii |

±2,5% (punct de testare la 100°C) |

|||||||

|

Rafturi |

2BUC |

|||||||

|

Sincronizare |

0~9999 min |

|||||||

|

Alimentare electrică |

AC220V 50HZ |

|||||||

|

Temperatura ambientala |

+5°C~ 40°C |

|||||||

Caracteristică

• Control uniform al temperaturii

• Încălziți și uscați rapid probele, capabile să încălziți probe până la 200°C

• Cuptor interior din oțel inoxidabil sus#304 și cuptor exterior din oțel acoperit cu pulbere, rezistent la coroziune

• Controlerul de afișaj digital PID vă oferă un control precis și fiabil al temperaturii

• Consum redus de energie, economie de costuri

Structura

Cuptorul cu circulație forțată a aerului constă în general din următoarele componente:

•Cuptor interior: O carcasă închisă în care sunt plasate produsele pentru procesul de coacere, interiorul și rafturile sunt din oțel inoxidabil SUS304.

•Încălzitor: Pentru a genera căldură în interiorul camerei, temperatura poate fi reglată în funcție de cerințele specifice.

•Ventilator: Pentru a circula aerul în interiorul camerei, asigurându-se că căldura este distribuită uniform în toată camera, ajută, de asemenea, la eliminarea umezelii și la menținerea unui mediu cu umiditate scăzută.

•Senzori de temperatură: Pentru a monitoriza temperatura din interiorul camerei. Acești senzori sunt conectați la sistemul de control.

•Sistem de evacuare: Pentru a elimina orice exces de umiditate sau vapori care sunt produse în timpul procesului de coacere.

În general, cuptorul cu circulație forțată a aerului oferă un mediu controlat, permite îndepărtarea sigură și eficientă a umezelii din componentele electronice.

Aplicație

Cuptoarele cu circulație forțată a aerului sunt utilizate pe scară largă în fabricarea electronică, astfel încât să elimine umezeala din componentele electronice după diferite procese de fabricație.

Iată câteva exemple despre cum sunt aplicate cuptoarele de uscare în producția electronică:

Tehnologia de montare la suprafață (SMT): În timpul procesului SMT, componentele electronice sunt plasate pe PCB-uri (plăci de circuite imprimate) folosind o mașină de tip pick-and-place. După ce componentele sunt plasate, plăcile trec printr-un cuptor de reflow unde pasta de lipit este topită pentru a conecta componentele la placă. Deoarece componentele și plăcile pot absorbi umiditatea în timpul procesului, se folosește un cuptor de uscare pentru a îndepărta orice exces de umiditate și pentru a preveni potențiala defecțiune din cauza pătrunderii umidității.

Lipirea prin valuri: Lipirea prin valuri implică trecerea inferioară a PCB-ului peste un bazin de lipit topit, care creează o îmbinare solidă între PCB și componentele electronice. Înainte de lipirea prin val, PCB-ul este spălat cu flux solubil în apă pentru a elimina orice oxidare de pe placă. PCB-ul este apoi trecut printr-un cuptor de uscare pentru a elimina orice umiditate rămasă înainte de lipirea prin val, astfel încât oxidarea să nu se transforme în contaminanți în timpul procesului de lipire.

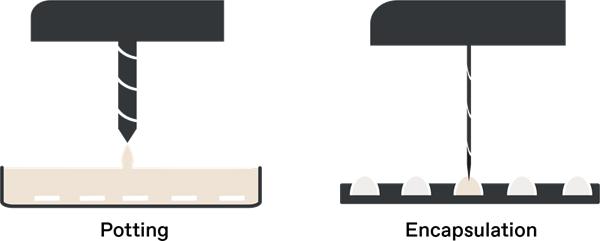

Îmbunătățire și încapsulare: pentru a proteja dispozitivele electronice de umiditate, este o practică obișnuită să acoperiți dispozitivul cu un material de ghiveci sau de încapsulare care este rezistent la apă. Aceste materiale conțin de obicei un proces de întărire care necesită coacere la temperatură ridicată pentru a asigura întărirea completă a materialului. Aceasta implică plasarea dispozitivului în cuptorul de uscare pentru a întări materialul de ghiveci sau de încapsulare.

Aplicarea pastei de lipit: pasta de lipit este folosită în mod obișnuit pentru a atașa componente electronice la PCB-uri înainte de lipirea prin reflow. Pasta este făcută din particule de metal și flux care sunt amestecate într-o formă de pastă. Deoarece pasta de lipit absoarbe umezeala, este esențial să uscați pasta înainte de utilizare. Cuptoarele de uscare sunt folosite pentru a îndepărta orice umiditate din pasta de lipit pentru a se asigura că aderă corect și nu provoacă îmbinări de lipire slabe.

Cuptoarele cu circulație forțată a aerului sunt esențiale în fabricarea electronică modernă. Aceste cuptoare ajută la evitarea potențialelor defecțiuni electronice prin eliminarea umezelii din diferitele etape ale procesului de fabricație.

Coacerea componentelor electronice într-un cuptor cu circulație forțată a aerului

Cuptorul cu circulație forțată a aerului funcționează prin încălzire pentru a îndepărta umezeala din componentele electronice. Cuptorul oferă de obicei un mediu cu temperatură controlată, care este reglabil în funcție de nevoile specifice. Cuptorul funcționează la diferite intervale de temperatură de la 50°C la 150°C, în funcție de tipurile de componente.

Procesul de coacere poate dura câteva ore, iar în acest timp, componentele electronice sunt expuse mediului controlat. Acest lucru permite evaporarea umidității absorbite de componente, dar totuși nu deteriora aceste componente.

După finalizarea procesului de coacere, părțile electronice trebuie să fie răcite lent pentru a evita șocul termic. Componentele coapte sunt apoi sigilate în ambalaje fără umiditate pentru a preveni absorbția umidității.

În general, cuptorul cu circulație forțată a aerului este optim pentru a menține integritatea pieselor dumneavoastră electronice și pentru a vă îmbunătăți considerabil eficiența producției.